- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

PCB வடிவமைப்பில் மிகவும் பொதுவான தவறுகளை எடுத்துக்கொள்வோம். அவற்றில் எத்தனை செய்திருக்கிறீர்கள்?

2024-07-18

வன்பொருள் சுற்று வடிவமைப்பின் செயல்பாட்டில், தவறுகளைச் செய்வது தவிர்க்க முடியாதது. உங்களிடம் ஏதேனும் கீழ்நிலை தவறுகள் உள்ளதா?

பிசிபி வடிவமைப்பில் உள்ள ஐந்து பொதுவான வடிவமைப்பு சிக்கல்கள் மற்றும் அதனுடன் தொடர்புடைய எதிர் நடவடிக்கைகள் பின்வருமாறு பட்டியலிடப்பட்டுள்ளன.

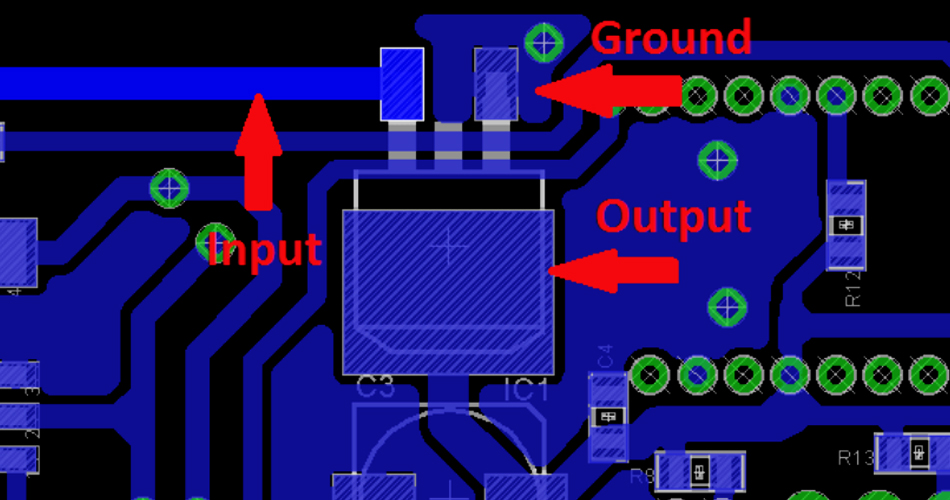

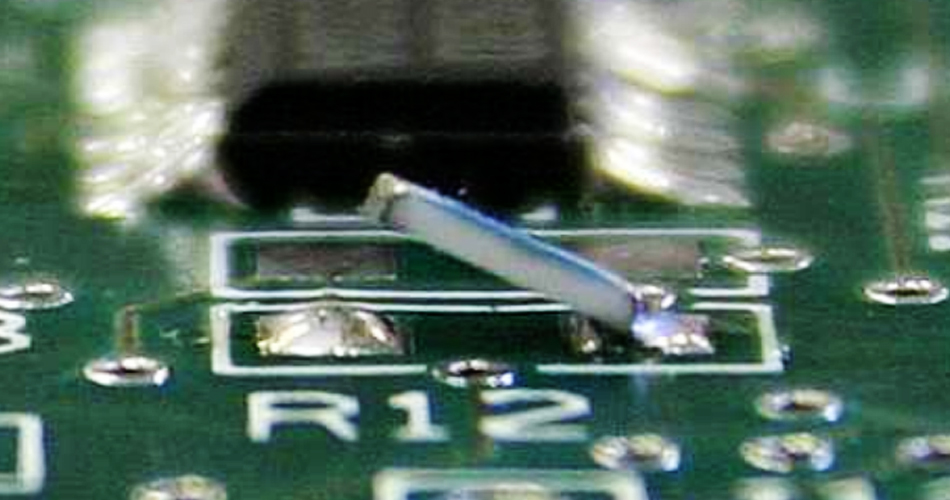

01. பின் பிழை

தொடர் நேரியல் ஒழுங்குபடுத்தப்பட்ட மின்சாரம் மாறுதல் மின்சார விநியோகத்தை விட மலிவானது, ஆனால் ஆற்றல் மாற்றும் திறன் குறைவாக உள்ளது. வழக்கமாக, பல பொறியியலாளர்கள் அவற்றின் பயன்பாட்டின் எளிமை மற்றும் நல்ல தரம் மற்றும் குறைந்த விலை ஆகியவற்றைக் கருத்தில் கொண்டு நேரியல் ஒழுங்குபடுத்தப்பட்ட மின் விநியோகங்களைப் பயன்படுத்துவதைத் தேர்வு செய்கிறார்கள்.

ஆனால் இது பயன்படுத்த வசதியாக இருந்தாலும், அது அதிக சக்தியைப் பயன்படுத்துகிறது மற்றும் அதிக வெப்பச் சிதறலை ஏற்படுத்துகிறது என்பதை கவனத்தில் கொள்ள வேண்டும். மாறாக, மாறுதல் மின்சாரம் வடிவமைப்பில் சிக்கலானது ஆனால் மிகவும் திறமையானது.

இருப்பினும், சில ஒழுங்குபடுத்தப்பட்ட மின்வழங்கல்களின் வெளியீட்டு ஊசிகள் ஒன்றுக்கொன்று ஒத்துப்போகாமல் இருக்கலாம் என்பதைக் கவனத்தில் கொள்ள வேண்டும், எனவே வயரிங் செய்வதற்கு முன், சிப் கையேட்டில் தொடர்புடைய பின் வரையறைகளை உறுதிப்படுத்துவது அவசியம்.

படம் 1.1 ஒரு சிறப்பு முள் ஏற்பாட்டுடன் ஒரு நேரியல் ஒழுங்குபடுத்தப்பட்ட மின்சாரம்

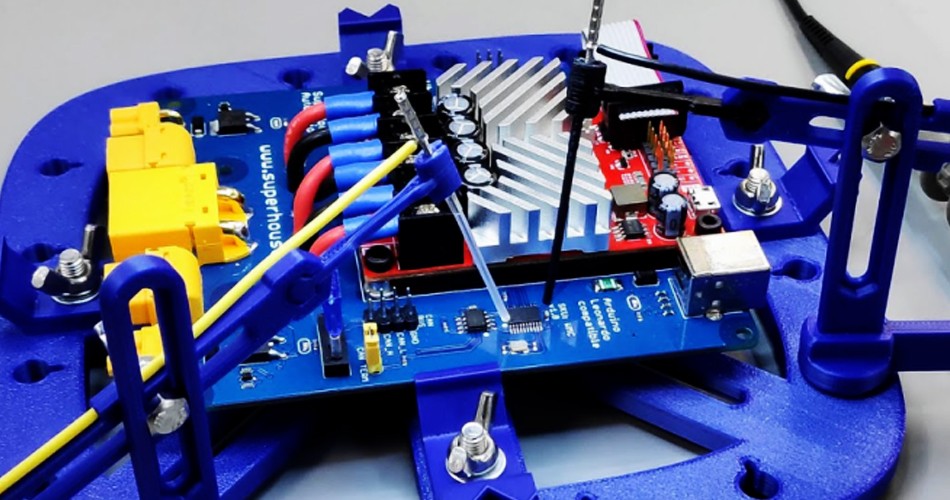

02. வயரிங் பிழை

வடிவமைப்பு மற்றும் வயரிங் இடையே உள்ள வேறுபாடு PCB வடிவமைப்பின் இறுதி கட்டத்தில் முக்கிய பிழை. எனவே சில விஷயங்களை மீண்டும் மீண்டும் சரிபார்க்க வேண்டும்.

எடுத்துக்காட்டாக, சாதன அளவு, தரம், பேட் அளவு மற்றும் மதிப்பாய்வு நிலை வழியாக. சுருக்கமாக, வடிவமைப்பு திட்டத்திற்கு எதிராக மீண்டும் மீண்டும் சரிபார்க்க வேண்டியது அவசியம்.

படம் 2.1 வரி ஆய்வு

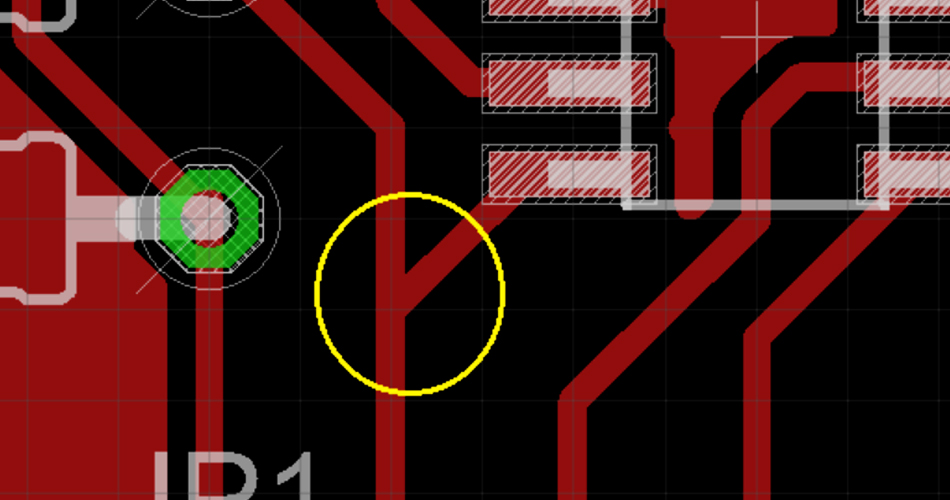

03. அரிப்பு பொறி

PCB லீட்களுக்கு இடையே உள்ள கோணம் மிகவும் சிறியதாக இருக்கும்போது (கடுமையான கோணம்), ஒரு அமிலப் பொறி உருவாகலாம்.

இந்த அக்யூட்-ஆங்கிள் இணைப்புகள் சர்க்யூட் போர்டு அரிப்பு கட்டத்தில் எஞ்சிய அரிப்பை திரவத்தைக் கொண்டிருக்கலாம், அதன் மூலம் அந்த இடத்தில் அதிக தாமிரத்தை அகற்றி, ஒரு அட்டைப் புள்ளி அல்லது பொறியை உருவாக்குகிறது.

பின்னர், முன்னணி உடைந்து, சுற்று திறந்திருக்கலாம். நவீன உற்பத்தி செயல்முறைகள், ஒளிச்சேர்க்கை அரிப்புத் தீர்வைப் பயன்படுத்துவதன் காரணமாக இந்த அரிப்புப் பொறி நிகழ்வை வெகுவாகக் குறைத்துள்ளன.

படம் 3.1 கடுமையான கோணங்களைக் கொண்ட இணைப்புக் கோடுகள்

04. கல்லறை சாதனம்

சில சிறிய மேற்பரப்பு-மவுண்ட் சாதனங்களை சாலிடர் செய்ய ரிஃப்ளோ செயல்முறையைப் பயன்படுத்தும் போது, சாதனமானது சாலிடரின் ஊடுருவலின் கீழ் ஒற்றை முனை வார்ப்பிங் நிகழ்வை உருவாக்கும், இது பொதுவாக "டோம்ப்ஸ்டோன்" என்று அழைக்கப்படுகிறது.

இந்த நிகழ்வு பொதுவாக சமச்சீரற்ற வயரிங் அமைப்பால் ஏற்படுகிறது, இது சாதனத் திண்டில் வெப்ப பரவலை சீரற்றதாக ஆக்குகிறது. சரியான DFM சரிபார்ப்பைப் பயன்படுத்துவது கல்லறை நிகழ்வின் நிகழ்வைத் திறம்பட தணிக்க முடியும்.

படம் 4.1 சர்க்யூட் போர்டுகளின் ரிஃப்ளோ சாலிடரிங் போது கல்லறை நிகழ்வு

05. முன்னணி அகலம்

PCB ஈயத்தின் மின்னோட்டம் 500mA ஐ விட அதிகமாக இருக்கும்போது, PCB முதல் வரி விட்டம் போதுமானதாக இல்லை என்று தோன்றும். பொதுவாக, PCB இன் மேற்பரப்பு பல அடுக்கு பலகையின் உள் சுவடுகளை விட அதிக மின்னோட்டத்தை கொண்டு செல்லும், ஏனெனில் மேற்பரப்பு தடயங்கள் காற்றில் வெப்பத்தை பரப்பலாம்.

சுவடு அகலம் அடுக்கில் உள்ள செப்புத் தாளின் தடிமனுடன் தொடர்புடையது. பெரும்பாலான PCB உற்பத்தியாளர்கள் 0.5 oz/sq.ft இலிருந்து 2.5 oz/sq.ft வரையிலான வெவ்வேறு தடிமன் கொண்ட செப்புத் தாள்களைத் தேர்வுசெய்ய உங்களை அனுமதிக்கின்றனர்.

படம் 5.1 PCB முன்னணி அகலம்

-

Delivery Service

-

Payment Options